![]()

В.А. Демин, г. Санкт-Петербург

В 1902 году, взявшись за постройку металлических барж, И.А. Шорин за короткий срок блестяще освоил этот вид деятельности на родной гороховецкой земле. И если на предтече Шоринского производства – судоверфи С.И. Семенычева, гороховецкие котельщики (клепальщики высшей квалификации) создавали относительно небольшие металлические пароходы, то у И.А. первым же судном оказалась металлическая нефтебаржа длиной в 107 м. За 5 лет производство продвинулось настолько, что осенью 1906 года на берегу Клязьмы была заложена самая большая на то время в мире железная нефтеналивная баржа «Марфа Посадница». Её конструкция вобрала в себя все новейшие достижения речного судостроения того времени.

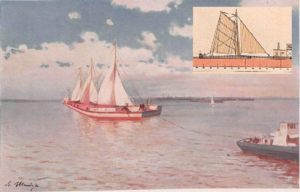

За год до этого, в 1905 году на заводе И.А.Шорина была спущена на воду баржа «Расшива», опередившая время и явившаяся классикой речных барж [ 1 ]. Именно на ней была подтверждена правильность расчетов прочности таких судов (как плоской продольной металлической балки), отточены обводы носовой и кормовой частей судна, установлены современные паруса, т.н. гафельные со стакселем. Её выпуск подсказал Ивану Александровичу, что нужно учесть в предстоящем производстве гигантской баржи и как к нему подготовиться.

О работе конструкторского бюро Гороховецкого завода во главе с Михаилом Ивановичем Шориным по созданию полного комплекта документации и расчета прочностных характеристик с целью существенного увеличения габаритов судна неоднократно рассказывалось.

К лету 1906 года Шорин построил новый большой сарай на кирпичных опорах, фактически – механический цех [ 2 ]. Приобрел и установил токарный, болторезный и зенковочный станок (для рассверловки конусных углублений в отверстиях днища, в которых скрывался расклепанный конец заклепки – днище оставалось без выступающих головок заклепок). Станки с помощью ременной передачи (трансмиссии) общим приводом от потолочного вала приводились в движение двигателем Рустон-Горнсби. В этом же помещении были установлены три пресса для прошивки в листах отверстий и ножи для резки листового металла (по-видимому, это т.н. пресс-ножницы).

01.Токарный станок в механическом цеху с общим приводом от потолочного вала от дизельного двигателя [ 3 ]

Снабжение. Листовой и сортовой прокат поступал, в основном с Лысьвенского завода из Пермского края и Выксунского завода Нижегородской губернии (в те годы завода А.И.Лессинга) водным (по Клязьме) или железнодорожным путем. Интересно, что Выксунский завод располагался совсем близко от Кулебакского горного завода, снабжавшего железом Мордовщиковскую (Навашинскую) верфь.

02.Лысьвенский металлургический завод [ 4 ]

03.Реклама Общества Выксунских горных заводов [ 5 ]

Сортамент. Толщина листов железной палубы и обшивки нефтебарж составляла 3,17…6,35 мм. Интересно, что в 1900 году Постоянная Контора железозаводчиков выпустила справочник «Русский нормальный метрический сортамент фасонного железа» (фактически переводящий заказы металла с традиционной русской системы мер на новую метрическую, хотя вся документация оставалась в футах и дюймах). Аналогичный каталог на метрический сортамент еще раньше (в 1896 году) выпустило акционерое общество «Сормово»

04.Русский метрический сортамент железа 1899г. Сортамент прокатного железа и стали акционерное общество «СОРМОВО» 1896г [ 6 ,7 ]

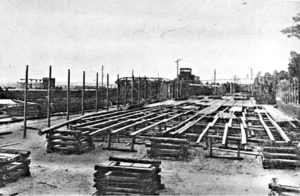

Судояма («природная верфь») Древесные материалы обрабатывались на заводской лесопилке (механическая распиловка на брусы и доски) и заготавливались бригадой плотников, Крупногабаритные суда собирали на пологих берегах рек или в пересохших речных старицах. Эти производственные площадки называли судоямами, в отличие от более позднего значения этого слова, как «гидротехнического сооружения в виде котлована, расположенного у берега водоёма и отделённого от воды земляной перемычкой».

05.Судояма Мордовщиковского завода.1911 г. [ 8 ]

Плотники сооружали деревянные клети (клетки) из вертикально устанавливаемых полу-бревен. Высота их подгонялась под неровности грунта и в среднем составляла 1,5 м.

06.Стойки саратовского стапеля зимой [ 9 ]

06.Стойки саратовского стапеля зимой [ 9 ]

07.Выкладка листов на клети [ 10 ]

07.Выкладка листов на клети [ 10 ]

Построенные баржи спускались на воду естественным путем, с деревянного «стапеля» их снимала талая весенняя вода, обычно в конце апреля. Высота клети ограничивалась возможным уровнем половодья. Вода в Клязьме и других реках волжской системы поднималась на 1,5…2 метра, а в пик наводнений до 8 м и более [ 11 ]

08.Закладка судна на заводе И.А. Шорина [ 12 ].

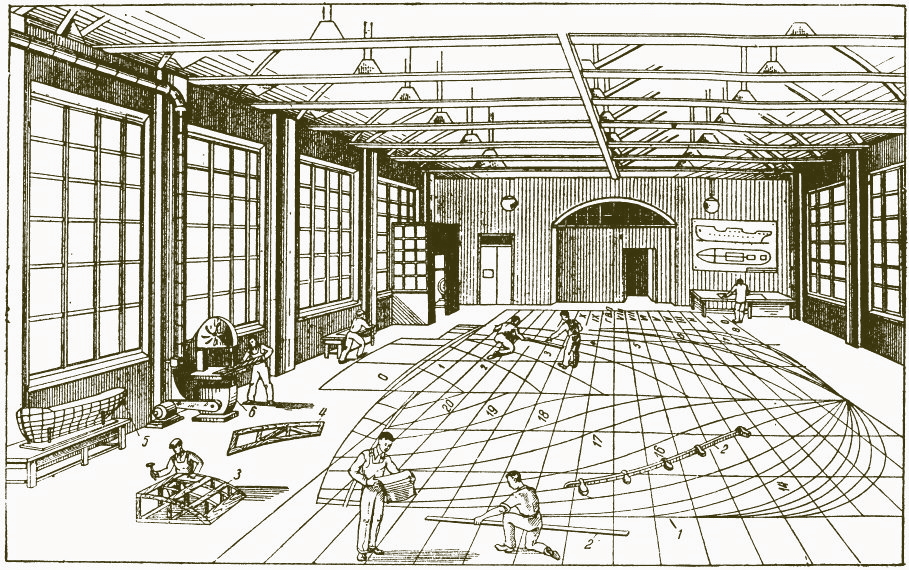

Разметка. Плаз. Стальные листы корпуса размечались с помощью шаблонов, которые при запуске производства изготавливались из тонких досок в наборе или из фанеры. Шаблон – модель детали в натуральную величину, он содержит все необходимые данные для разметки. На шаблоне краской указывают положение контрольной линии, номер шпангоута и ориентировочные надписи.

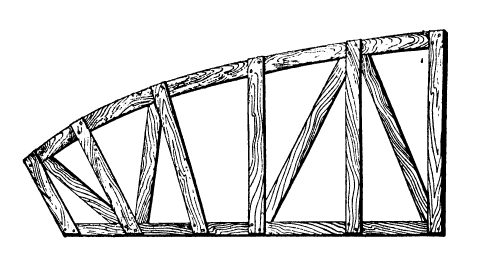

09.Деревянный шаблон для разметки [ 13 ]

Учитывая, что для гигантских барж требовалось заготовить много одинаковых деталей корпуса (в основном, плоские прямоугольные пластииы 1,2м х 4м либо изгибающиеся криволинейные поверхности носа и кормы) шаблоны часто повторяющихся деталей иногда делали из тонкого (около 3,1мм) железа. Эта работа производилась в отдельном, вновь построенном помещении – плазе. В частности, Контора Бари поставляла точные чертежи и шаблоны в уменьшенном масштабе. Именно на плазе производилось масштабирование чертежей и создавались полноформатные трафареты для разметки стальных листов. В производственной практике судостроительных заводов первой половины 20-го века основные корпусные детали, особенно сложной формы (носа и кормы) прорисовывали прямо на крашеном полу плаза графитом и оставляли до конца сборки корпуса судна. Как это делалось при производстве гигантских барж в Гороховце или Мордовщике точно неизвестно.

По воспоминаниям рабочих на Мордовщиковской (Навашинской верфи) плаз находился на втором этаже цеха, там работали только с чертежами и шаблонами, а разметку самих стальных листов по началу проводили под открытым небом в любую погоду, позже – в небольшом сарае, где размечали по 2…3 листа.

10. Плаз [ 13 ]

На заводе И.А.Шорина, как и на большинстве тогдашних судостроительных производств, плаз представлял собой сарай большой площади с ровным дощатым полом, на котором с помощью созданных шаблонов (временных дощатых или «серийных», металлических) на стальные листы переносились все точные формы и размеры будущих стальных заготовок. Такая разметка была особо важна для создания заготовок сложных криволинейных поверхностей ложкообразного носа или фигурной кормы санного типа баржи.

Технология металлического производства. Отверстия под заклепки подготавливались либо заранее – пробивались (прошивались) с помощью ручного пресса двумя рабочими, либо сверлились ручной дрелью-трещоткой уже при сборке на клетях. Железо бортов было относительно тонкое (около 4 мм) и пробить его было достаточно просто. Толщина днища превышала 6 мм эти листы просверливали ручными дрелями. Кроме того, как отмечал Купреишвили С.М. [ 14 ] » В. Г. Шухов предупреждал, что при пробивке отверстий из-за недостаточной пластичности материала по краям дыр появляются волосяные трещины. Поэтому такие соединения являются менее прочными, чем соединения со сверлеными дырами.» На заводе И.А.Шорина классные инструментальщики для этих целей изготавливали перовые сверла, сами закаливали их и затачивали, подгоняя диаметр под используемые заклепки.

Клепка днища по праву считалась самой трудной и тяжелой операцией. На деревянные клети выкладывались стальные листы будущего плоского днища баржи с размеченными отверстиями, они скреплялись болтами бригадой сборщиков. Бригада котельщиков состояла из четырех человек: собственно, клепальщика, двух подручных и нагревальщика заклепок (обычно мальчик с переносным кузнечным горном). Листы уложенные на клети, находились на полутораметровой высоте (из-за неровностей грунта иногда в 90см) от поверхности площадки. Лежа спинами на деревянных топчанах, клепальщик с подручным тяжелыми молотками расклепывали раскаленный торец заклепки заподлицо («в потай») в конической воронке отверстия так, чтобы над ровной поверхностью днища не было никаких выступов. На верхней стороне днища нагревальщик, разгоняя меха горна, грел заклепки, второй подручный подхватывал одну из них, вставлял в отверстие и прижимал головку тяжелой поддержкой (обычно, большой тяжелый молот). Как вспоминал В.А. Юницкий » Нагревальщик стоял на одной ноге, другой качал воздух, разогревая заклепки до белого цвета.» [ 15 ]

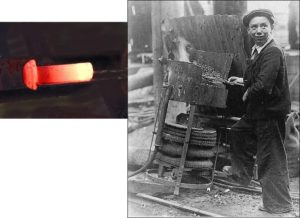

В поисках изображения переносного горна с мехами предполагалось, что это небольшая конструкция из пары сужающихся пластин с мехами гармошкой. Но когда стало ясно, что десяток судовых заклепок – это тяжелый «пучок» громоздких стальных деталей весом в несколько килограммов, который не разогреешь ручными мехами, результат превзошел наши ожидания. Было найдено описание и чертеж переносного горна, фотографии сохранившихся горнов и мальчишки-нагревальщика! Больше всего горн оказался похож на половинку ножной швейной машинки

11.Переносной горн для разогрева заклепок [ 16, 17 ]

12.Нагревальщик [ 18 ] (слева внешний вид разогретой заклепки)

Для второго подручного и нагревальщика более тяжелой работой был монтаж палубы и внутренних емкостей – танков. Ведь они со своей жаркой техникой находились в темном трюме, освещаемом т.н. «лягушками» – подвесными чугунными керосиновыми лампами. Грохот клепки заполнял трюм (или емкость танка), оглушая нагревальщика с подручным сильнее, чем клепальщиков снаружи. От горящего в горне угля воздух нагревался, трюм заполнялся углекислым и угарным газами. Не редко мальчишка-нагревальщик терял сознание!

Для обеспечения герметичности швов каждую заклепку чеканили (вбивая кромки головок чеканами в поверхность листов). Также зачеканивали кромки листов соединенных внахлест или кромки накладок на швы (особенно в носовой и кормовой части). Надо иметь ввиду, что заклепка при остывании уменьшается в объеме, еще сильнее сжимая листы!

Герметичность. Вопрос герметичности судовых объемов для транспортировки таких всепроникающих жидкостей, как керосин оставался для нас открытым, даже после знакомства с документами о специальных прокладках с нанесением свинцового сурика (что иногда использовали для резервуаров-хранилищ). В поточном производстве наливных барж об этом нигде не упоминается. Объяснение нашлось в работах Баха и Клозеля, которые подтвердили опыт поколений котельщиков: соединение листов становится водонепроницаемым, когда расстояние между заклепками в шве составляет 4½ …6 диаметров заклепки. Для нефтепродуктов заклепки располагают еще чаще, на расстоянии 3…4 диаметра заклепки.

13.Техническая литература по заклепочным соединениям на рубеже 19-20 вв [ 19, 20, 21 ]

Вырезанные фигурные листовые заготовки крупногабаритных деталей (ложкообразного носа и профилированной кормы санной формы) разогревали на больших кузнечных горнах и выбивали в формах, выполненных в виде размерных углублений в песке. Металлическую заготовку кузнецы разогревали до белого каления, мощными клещами перемещали в яму и тут же, бросив клещи, огромными деревянными молотами (со скругленным бойком) выбивали из листа выпуклую деталь корпуса. Детали кормы сложной формы подвешивали на цепях и выбивали на весу. Такую работу могли выполнять единичные кузнецы высшей квалификации.

Гороховецкие сборщики умело и качественно собирали носовые и кормовые оконечности баржи болтовыми соединениями, минимизируя работу котельщиков, заменявших временные болты на «вечные» заклепки.

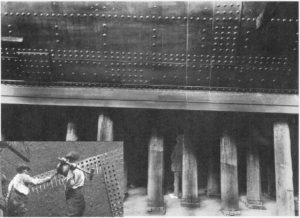

Специалисты и участники форумов сетуют, что не сохранились фотографии работы котельщиков, есть только результаты её – клепаные конструкции (борта судов, детали надстроек, трапов, портовых сооружений). Довольно много фотографий, сделанных в начале 20-го века на американских и европейских верфях, но там уже стали применять первую тяжеловесную клепальную пневмотехнику. Например, знаменитый «Титаник» клепали пневматическими молотками. Здесь приведена фотография заклепок на так называемом боковом киле «Титаника». Интересно то, что корпус гигантского океанского судна покоится на таких же бревенчатых стойках, как и волжские баржи, только высота их несколько больше. Удалось выявить человеческую фигуру в тени стапеля.

Котельщики на фрагменте другой фотографии работают примерно так, как описано выше.

14.Судно на высоких опорах и котельщики за работой [ 22, 23 ]

Контроль точности. Большое значение при строительстве крупных судов большой длины имел контроль линейности, формы, соблюдение размеров элементов судна, заложенных в чертежах. В предисловии к своей работе авторы [ 24 ] отмечают, что методы измерений в судостроении в течение длительного времени базировались на использовании традиционных инструментов: металлических рулеток для линейных измерений; шланговых уровней (ватерпасов) – для горизонтального нивелирования; шнуровых отвесов – для вертикального нивелирования. И лишь внедрение оптических методов измерений повысило точность выполнения проверочных работ.

Контора А.В. Бари еще в конце XIXвека была новатором по внедрению в России новейших технологий разметки, сборки и клепки судов, а её главный инженер Владимир Григорьевич Шухов подавал пример, используя в своей практике геодезические оптические инструменты. Посещая строительные площадки крупногабаритных конструкций, В.Г имел при себе карманный нивелир конструкции Бутеншена [ 25 ]. Прибор позволял делать оценочные выводы по горизонтальности узлов и плоскостей конструкции. Более точный контроль обеспечили другие геодезические инструменты, внедрявшиеся с конца XIX века, в частности, теодолиты. /См., например, А.Д.Шнырев. Способ проверки и разметки теодолитом конструкции корпуса судна [ 26 ]/

Посещая строительные площадки крупногабаритных конструкций, В.Г имел при себе карманный нивелир конструкции Бутеншена [ 25 ]. Прибор позволял делать оценочные выводы по горизонтальности узлов и плоскостей конструкции. Более точный контроль обеспечили другие геодезические инструменты, внедрявшиеся с конца XIX века, в частности, теодолиты. /См., например, А.Д.Шнырев. Способ проверки и разметки теодолитом конструкции корпуса судна [ 26 ]/

Отделка. Наливные баржи для нефтепродуктов красили только снаружи, внутренние поверхности трюмов-танков предохранял от коррозии сам жидкий груз (в отличие от барж для транспортировки воды и агрессивных жидкостей, например растворов кислот). Наиболее вероятно, что для корпуса и металлической палубы в качестве грунтовки использовали железный сурик темного красно-коричневого цвета, заполнявший все щелевые пространства и отличавшийся водостойкостью.

Корпусные работы старались завершить к середине апреля, чтобы после ледохода прибывающая талая вода подняла огромное судно и его можно было отбуксировать вниз по течению на Оку и далее, вплоть до Волги (к Нижегородской стрелке). Надстройки и мачты устанавливали на плаву. На весенних ветрах деревянная отделка и окраска подсобных помещений баржи не отнимала много сил и времени.

15.Большая железная баржа под парусами. Справа – внешний вид развернутого гафельного паруса [ 27 ].

На палубном щите на носу баржи (козырьке фальшборта) выводилось ее имя. Мачты зачастую выполняли заваливающимися (складными), косые гафельные паруса позволяли идти против ветра под углом до 45° и имели минимальный такелаж, не мешавший складывать мачты в горизонтальное положение (когда баржу буксировали против ветра или в местах с ограниченной маневренностью).

Основание мачты закреплялось на т.н. ступеньке (в металлическом ящике, установленном в трюме на киле баржи). Ствол мачты закреплялся в гнезде (кольцевом креплении) палубы. Устойчивость мачты и прочность всей конструкции обеспечивались штагами и вантами (продольными и поперечными растяжками) [ 28 ]

Паруса изготавливались из высококачественной парусины, обшивались прочными льняными нитями. Для И.А. Шорина это, по-видимому, не создавало проблем. Еще в 17-18 вв Гороховецкий уезд славился производством нитей для пошива парусов, и хотя это занятие ушло в прошлое, в деревне Овинищи даже до 1930-х годов сохранялось производство нитей и бечев для изготовления сетей (бывший владелец Баратов) [29, с.24 ]. Деревня Овинищи находится у впадения р. Клязьмы в р. Оку. С XVIII века здесь держались бурлаки [ 30 ], для которых канаты и бечева были основными рабочими элементами. Это обстоятельство, возможно, поддерживало традиционное производство.

16.Две груженые железные баржи под буксирным теплоходом (мачты сложены, завалены) [ 27 ]

Основная часть материалов настоящей статьи докладывалась на ежегодной VII Межрегиональной конференции посвященной памяти основателя Гороховецкого судостроительного завода И.А.Шорина «Дела людей – величие России», г.Гороховец, 09.11.2022 г. Конференция транслировалась по телемосту, часть участников делала доклады в режиме видеоконференции (online): https://vk.com/wall-187467278_3324 Видео конференции доступно на Youtube-канале А.Ф.Скрынникова [ 31,32 ].

Ссылки

- Краткая историческая справка о транспортировке нефти и нефтепродуктов водным транспортом в России. ООО «РОСТА-Нефтепродукт», 2014.// Сайт http://rosta-np.ru/pages/27/

- Андреев, Н.И. Котельщики: гороховецкие отходники.–3-е изд. испр.и доп./ Владимир: Транзит – ИКС, 2018. – 248 с.: ил

- http://glavmex.ru/forum/viewtopic.php?f=3&t=322&hilit=%D0%B2%D0%B8%D0%BD%D1%82%D0%BE%D1%80%D0%B5%D0%B7%D0%BD%D1%8B%D0%B9&start=190 /Форум GlavmexRu/ История токарного станка

- История Лысьвенского металлургического завода./ http://www.lysvamk.ru/about/history/

- Фотолента Выксы – фотографии старой Выксы/ Общество Выксунских горных заводов. / https://photo.myvyksa.com/page-35/

- Русский нормальный метрический сортамент фасонного железа : Угловое, тавровое, двутавровое, корытное и зетовое железо / Постоян. совещат. контора железозаводчиков. — Санкт-Петербург : Техн. авто-лит. инж. Доброумова и де-Кельш, 1900. — [2], XIV, [17] с., 23 л. табл.; 33.

- СОРТАМЕНТ прокатного железа и стали акционерное общество «СОРМОВО» 1896г

- ОАО Окская судоверфь: история, описание, продукция/ https://fb.ru/article/374144/oao-okskaya-sudoverf-istoriya-opisanie-produktsiya

- Судостроительные заводы в Саратовской губернии и на Волге в 1843-1917 годах. В. М. Цыбин. Саратов : Приволжское издательство, 2016. 64 с.

- Ильин В.А. Корабелы былинного края: Очерки о Навашинском судостроительном заводе «Ока» / В.А. Ильин, В.Г. Корчин, Г.Д. Корчин. – Л.: Судостроение, 1982. – 224с.: [38]ил.

- Река Волга до строительства плотин. Гидрологический режим реки. /https://fat-control.ru/reka-volga-do-stroitel-stva-plotin/

- Рыбаков С.Е. Нужно объяснить людям, что наследие – это ресурс развития.// https://hraniteli-nasledia.com/articles/person/sergey-rybakov/sergey-rybakov-nuzhno-obyasnit-lyudyam-chto-nasledie-eto-resurs-razvitiya/ Сайт «Хранители наследия»

- Грищенко С.С., Федоров Н.А. Как строится судно. Гос. Союзное Изд-во Судостроительной промышленности.– Ленинград, 1954, 83с.

- Купреишвили С. М. Записки резервуарщика.-ООО «Танк-К» — Москва ; Санкт-Петербург : Нестор-История, 2015, 931 с

- Юницкий В.А. Котельно-судостроительный завод в 1926-29 годах. /Газета Новая Жизнь. Уездная хроника, 55 (10992) 28 октября 2016

- https://mechanicinfo.ru/nagrev-zaklepok/ Переносной горн (чертеж и описание работы)

- https://guns.allzip.org/topic/149/350139.html Переносной горн, Фото сохранившегося

- https://dzen.ru/a/WzSjbyWADQCoLPW6?& /Как клепали корабли. И не только их/ Нагревальщик

- Военная энциклопедия. — СПб. : Т-во И. Д. Сытина, 1911-1915, 18 томов под ред. полковника Генерального штаба В. Ф. Новицкого.

- Карл Бах. Детали машин, их расчет и устройство согласно новейшим исследованиям. Перевод А.В. Шкларевича, перевод с 4-го немецкого изд. , Вып.1-й, Санкт-Петербург, 1897г, 723С

- Клозель г. Этюд (Исследование) по клепке, общие формулы для определения рациональных пропорций клепаных соединений, различные применения и численные расчеты, Париж.– 1882 г.-ИМП. Бернар Компани, 1 том, Фолл., отд. Clauzel G. Etude sur le rivetage, formules générales permettant de déterminer les proportions rationnelles des joints rivés, applications diverses et calculs numériques, Paris.– 1882 – Imp.E.Bernard Compagnie,1 vol, fol., pta.

- Галерея WHITE STAR LINE/ http://wsl.su/gallery / Скуловой (боковой) киль

- О заклёпках и сварке. История технологий / Pikabu/ https://pikabu.ru/story/o_zaklyopkakh_i_svarke_istoriya_tekhnologiy_6792148?view=amp

- Лубенко В.Н., Трофимова С.Г. Анализ возможности применения тахеометров для контроля проверочных работ при сборке корпусов судна. Вестник АГТУ.Серия: Морская техника и технология.2012.№1, с.25-29.

- Сергеев С.В. Мемориальная коллекция В.Г.Шухова в собрании музея ПАО Лукойл. В сб. «Институты и музеи», с.751-759.

- А.Д.Шнырев. Способ проверки и разметки теодолитом конструкции корпуса судна. А.с.СССР № 431058 / https://findpatent.ru/patent/43/431056.html

- 30 лет деятельности Товарищества нефтяного производства братьев Нобель 1879-1909. — Санкт-Петербург, [1914]. — [2], 332 с., 47 л. ил., карт. : ил.; 30-32.

- https://dic.academic.ru/dic.nsf/ruwiki/20525

- Андреев Н.И.Гороховецкая историческая хроника.– Сб. краеведч. статей, вып.3,4,5.– Владимир: Транзит-ИКС.2018.– 312с.:ил.

- В.Н. Маштафаров. О деревне Овинищи/ газета «Новая жизнь» (г. Гороховец) от 20 июня 1972 г

- https://www.youtube.com/watch?v=0_p9it2o1L0 Дела людей — величие России VII ч. 1

- https://www.youtube.com/watch?v=0hO6WbCm8D4 Дела людей — величие России VII ч. 2